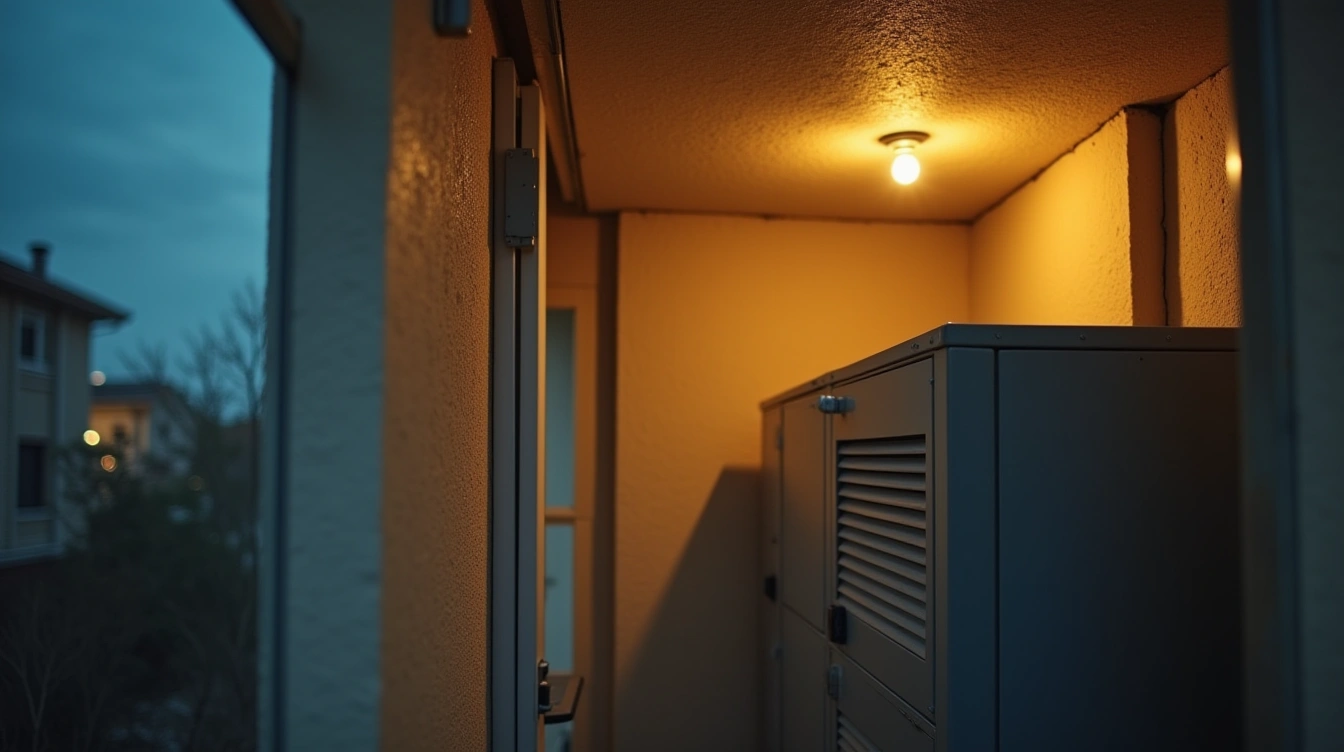

L’installation d’un capotage acoustique pour groupe électrogène représente aujourd’hui une solution incontournable pour respecter la réglementation en vigueur. Selon l’arrêté du 23 janvier 2024, les installations générateurs en zones sensibles ne peuvent désormais dépasser 45 dB(A) en période nocturne, soit une réduction significative des seuils antérieurs. Comment votre entreprise peut-elle garantir cette conformité réglementaire niveau sonore générateur électrique ? L’exemple récent d’une installation hospitalière à Lyon démontre qu’un capotage sur mesure permet d’atteindre ces exigences tout en préservant les performances techniques. Découvrez nos solutions complètes sur https://sonevia.fr/capotage-acoustique-groupe-electrogene/.

Comment réduire efficacement le bruit de votre générateur électrique ?

Plusieurs techniques d’insonorisation de générateurs permettent de réduire significativement les nuisances sonores. Un capotage acoustique pour groupe électrogène constitue la solution la plus efficace, mais d’autres méthodes complémentaires optimisent les performances acoustiques.

Sujet a lire : Climatisation dans le vaucluse : profitez d'un été agréable

- Isolation par matériaux absorbants multicouches : Mousses acoustiques haute densité, laines minérales et panneaux composite créent une barrière phonique performante. Ces matériaux captent les fréquences sonores tout en résistant aux vibrations mécaniques.

- Conception sur mesure adaptée aux contraintes : Dimensionnement précis selon la puissance du générateur, intégration des accès maintenance et respect des spécifications techniques. Cette approche personnalisée garantit une efficacité acoustique optimale.

- Ventilation optimisée avec silencieux intégrés : Système d’aération forcée associé à des chicanes acoustiques. Cette technique maintient le refroidissement tout en limitant la propagation sonore par les ouvertures.

- Traitement anti-vibratoire renforcé : Plots isolants, joints élastomères et découplage mécanique réduisent la transmission des vibrations vers la structure porteuse.

- Double paroi avec lame d’air : Construction sandwich créant une rupture acoustique supplémentaire, particulièrement efficace pour l’isolation phonique industrielle en environnement urbain sensible.

- Étanchéité acoustique périmétrique : Joints spécialisés éliminant les ponts phoniques, garantissant l’intégrité de l’enveloppe isolante sur l’ensemble du générateur.

Quel niveau de réduction sonore attendre de cette solution ?

Un capotage acoustique pour groupe électrogène bien dimensionné permet d’obtenir une réduction sonore significative, généralement comprise entre 15 et 25 décibels selon la configuration choisie. Cette performance acoustique transforme un générateur émettant 85 dB en un équipement fonctionnant à environ 60-65 dB, soit un niveau comparable à une conversation normale. Les matériaux isolants haute densité et les parois multicouches utilisés dans ces dispositifs garantissent une réduction des nuisances sonores particulièrement efficace.

La conformité acoustique réglementaire constitue un objectif prioritaire de ces installations. En milieu urbain, la réglementation française impose des seuils stricts : 45 dB(A) en période nocturne et 55 dB(A) en journée dans les zones résidentielles. Le capotage acoustique d’un électrogène correctement installé permet de respecter ces normes environnementales, même pour des générateurs de forte puissance. Les performances obtenues dépendent également de facteurs comme l’étanchéité des joints, la qualité de la ventilation forcée et l’adaptation du système aux spécificités du site d’implantation.

A voir aussi : Entreprise de climatisation vaucluse : un confort tout l’été

Conception sur mesure : adapter le capotage à vos contraintes industrielles

Chaque installation industrielle présente ses propres défis acoustiques, rendant indispensable une approche personnalisée pour installer un capotage acoustique sur votre électrogène. La puissance de votre générateur, l’environnement d’implantation et les contraintes réglementaires locales déterminent directement les spécifications techniques requises pour votre équipement d’insonorisation.

Le dimensionnement précis s’appuie sur une analyse approfondie de vos besoins opérationnels et des exigences acoustiques de votre secteur d’activité. Un électrogène de 100 kVA installé en milieu hospitalier nécessitera des matériaux d’isolation phonique différents de ceux utilisés pour un générateur industriel de même puissance implanté en zone portuaire. Cette adaptabilité technique garantit une amélioration confort acoustique environnement professionnel optimale tout en respectant votre budget d’investissement.

L’expertise en matériaux acoustiques permet de sélectionner les solutions d’absorption et de réflexion sonore les mieux adaptées à votre configuration. Mousses alvéolaires, panneaux multicouches ou composites innovants s’assemblent selon une ingénierie acoustique précise, assurant la durabilité et l’efficacité de votre installation sur le long terme.

Installation et maintenance : ce qu’il faut prévoir

La mise en œuvre d’un capotage acoustique pour groupe électrogène nécessite une planification rigoureuse dès la conception pour garantir ses performances dans la durée. L’accès maintenance constitue le premier enjeu technique à anticiper, car les interventions régulières sur le générateur doivent pouvoir s’effectuer sans démonter entièrement le système d’insonorisation. Les concepteurs intègrent donc des panneaux amovibles ou des trappes d’accès stratégiquement positionnées pour faciliter les opérations de contrôle et d’entretien.

La ventilation représente un aspect critique souvent sous-estimé lors de l’installation capotage acoustique sur mesure en France. Le système doit assurer un flux d’air suffisant pour le refroidissement du moteur tout en préservant l’efficacité acoustique. Cette contrainte technique impose l’utilisation de silencieux d’admission et d’évacuation spécifiquement dimensionnés, ainsi qu’un positionnement optimal des ouvertures pour éviter la transmission directe du bruit.

Le choix des matériaux détermine la durabilité de l’installation face aux contraintes environnementales. Les structures exposées aux intempéries requièrent des traitements anticorrosion adaptés, tandis que les mousses acoustiques intérieures doivent résister aux températures élevées et aux vibrations constantes pour maintenir leurs propriétés d’absorption sur plusieurs années d’exploitation.

Investissement et retour sur cette solution antibruit

L’acquisition d’un capotage acoustique pour groupe électrogène représente un investissement stratégique dont les coûts varient significativement selon la configuration choisie. Pour les modèles standards de 20 à 50 kVA, l’investissement oscille entre 3 000 et 8 000 euros, tandis que les générateurs industriels de forte puissance nécessitent des budgets dépassant fréquemment les 15 000 euros pour une solution complète sur mesure.

Le retour sur investissement s’apprécie sous plusieurs angles déterminants. La conformité réglementaire niveau sonore générateur électrique évite d’abord les sanctions administratives qui peuvent atteindre plusieurs milliers d’euros selon les collectivités. L’amélioration du confort acoustique génère également des bénéfices indirects considérables : réduction de l’absentéisme, amélioration de la productivité des équipes et préservation des relations de voisinage professionnel.

Les solutions antibruit pour électrogènes en milieu urbain démontrent leur rentabilité particulièrement rapidement dans les zones sensibles où la pression réglementaire est maximale. Les entreprises constatent généralement un amortissement complet en 18 à 36 mois grâce à la continuité d’exploitation préservée et aux économies sur les coûts de gestion des conflits de voisinage.